1.引言

超声振动电火花线切割复合加工是把超声波加工与电火花线切割加工的优缺点进行互补,在普通电火花线切割加工中引入超声振动后,更易形成放电通道,减少拉弧放电。超声产生空化作用,有助于去除材料,涡流和泵吸作用对于工作液冷却、工作液循环、消电离过程都有显著影响[1]。受工件质量和形状的影响,关于将超声作用在电火花线切割工件上的研究很少[2],大部分都是将超声作用在电火花线切割电极丝上的研究[3 - 6],但是将超声作用在电极丝上会影响电极丝加工精度,因此考虑将超声作用在工件上,将超声加工与电火花线切割加工的优势都发挥出来。

本文借助 ANSYS 软件设计了一套超声振动电火花线切割复合加工装置,将超声振动作用在电火花线切割的工件上。为了确保工件超声振动电火花线切割复合加工装置的加工特性,采用对比的方法,在相同加工参数下,分别用工件超声振动电火花线切割复合加工和传统电火花线切割加工对 45 钢进行切割试验。试验结果表明,工件超声振动电火花线切割复合加工在加工效率和表面粗糙度都优于传统的电火花线切割加工。

2.工件超声振动电火花线切割复合加工装置的设计

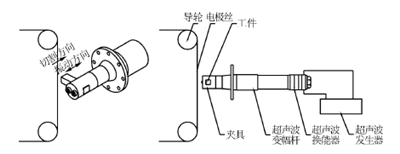

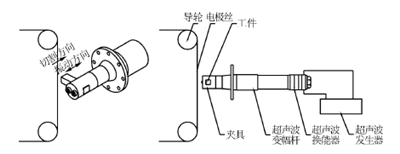

以 DK - 7720Z 机床的参数为基础,设计了一套将超声振动作用在工件上的超声振动电火花线切割复合加工装置( 见图 1) 。该装置主要对变幅杆、夹具进行了设计,超声波发生器和换能器分别选择H66MC 超声波发生器和夹心式压电陶瓷换能器。

图 1 工件超声振动电火花线切割复合加工装置

2. 1 变幅杆夹具工件整体设计

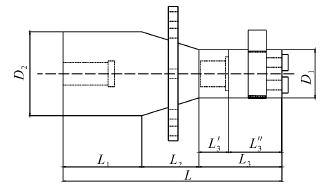

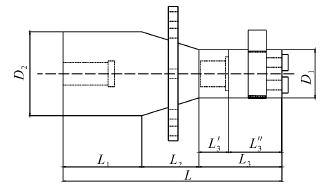

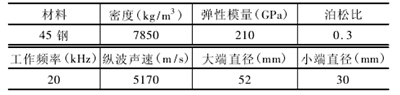

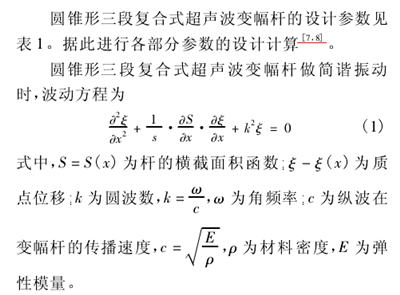

由于工件形状、质量是特定的,因此采用将变幅杆、夹具和工件进行整体设计。变幅杆、夹具和工件的总体设计如图 2 所示,其中,L 为变幅杆长度,D1、D2分别为变幅杆小端、大端的直径。选择变幅杆类型主要从三方面考虑: ①要有良好的稳定性和较大的放大系数; ②设计结构简单,可以通过计算获得比较准确的设计数据; ③设计出来的变幅杆制造难度小。因此采用圆锥形三段复合式超声波变幅杆。材料选择经调质处理的 45 钢。

图 2 变幅杆、夹具和工件的设计

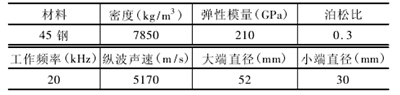

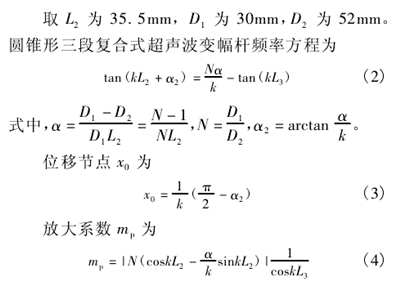

表 1 变幅杆的设计参数

表 2 变幅杆夹具工件整体装置各个部分的尺寸

2. 2 有限元分析

2. 2 有限元分析

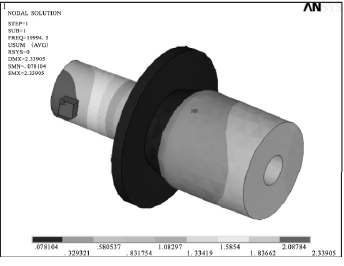

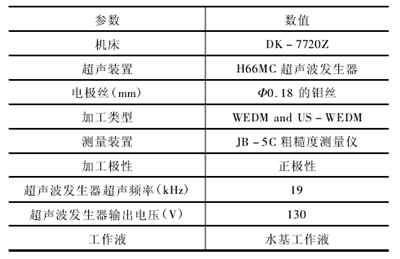

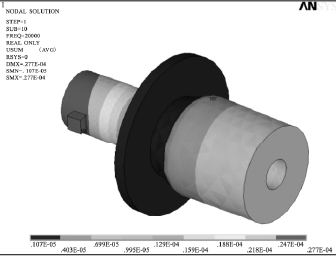

借助 ANSYS 软件对变幅杆、夹具和工件的整体进行动力学研究,主要包括模态分析和谐响应分析[8]。在 Solid Works 建立三维模型并导入 ANSYS 中,忽略螺纹孔的影响,对变幅杆、夹具与工件的整体作模态分析,单元类型选择 SOLID45,网格划分采用四面体自由网格,模态提取采用 Block Lanczos 法,提取 10 阶模态,频率范围 18 - 25k Hz。图 3 为变幅杆,夹具与工件整体模态分析的总位移云图。由图可得,当频率达到 19. 995k Hz 时,与理论值 20k Hz的误差仅为 0. 025% ,误差在可接受范围内( 谐振频率不大于 5% - 10% ) ,在工件处的位移振幅最大,在法兰盘处的位移振幅几乎为 0。

图 3 整体模态分析

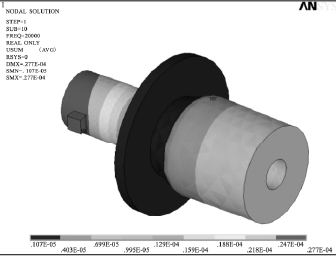

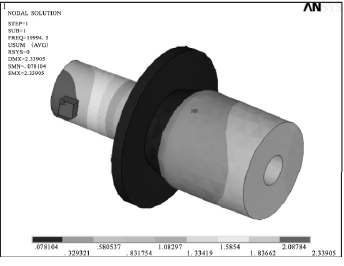

对变幅杆、夹具与工件的整体作谐响应分析,方法选择 Full 法、求解器采用 Frontal Solver,扫描范围19 - 21k Hz,子步数为 20,将 10μs 的简谐载荷加载在变幅杆大端上。图 4 为变幅杆、夹具与工件整体谐响应分析的总位移云图。从图中分析可知,在19. 995k Hz 的激励下,法兰盘处的位移振幅最小,工件处的位移振幅最大。工件处的位移振幅 SMX =0. 277E - 04m,与 10μs 的简谐载荷相比,放大系数为 2. 77,接近理论计算值 2. 78。上述仿真结果完全符合设计和试验研究的要求[8]。

图 4 整体谐响应分析

3.试验研究

3. 1 试验目的和条件

试验通过与传统电火花线切割加工进行对比,探究工件超声振动电火花线切割复合加工是否可以提高加工效率和减小表面粗糙度。通过 3 次测量取

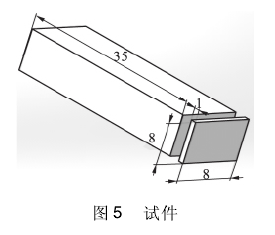

为了避免工件质量减小对振动效果的影响,在工件超声振动电火花线切割复合加工的试验过程中,每个工件只切割一次,且仅切割如图 5 所示的试样并进行测量分析。

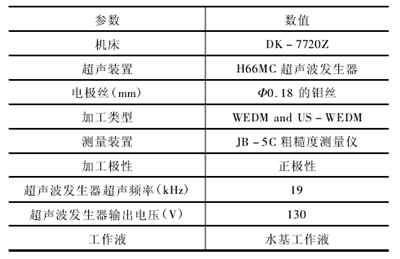

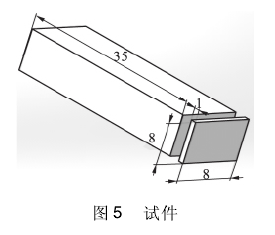

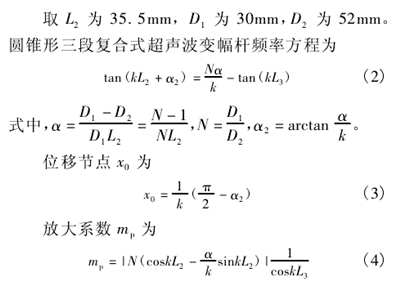

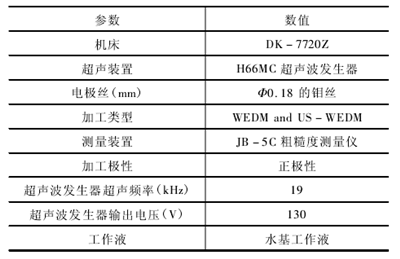

试验材料为 45 钢,电参数为: 脉冲宽度 ti=16μs,脉冲间隔 to= 96μs,峰值电流 Ip分别为 1A、2A、3A、4A、5A。其它试验条件如表 3 所示。表 3 试验条件

3. 2 试验结果与分析

3. 2 试验结果与分析

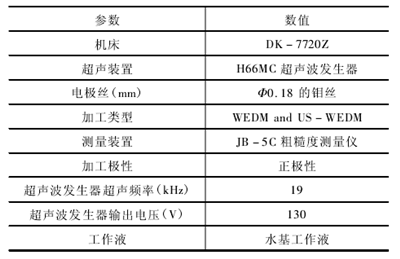

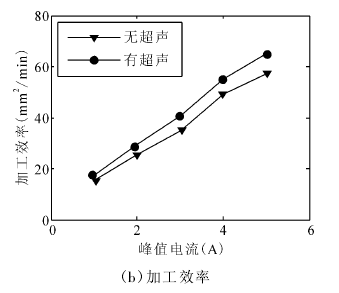

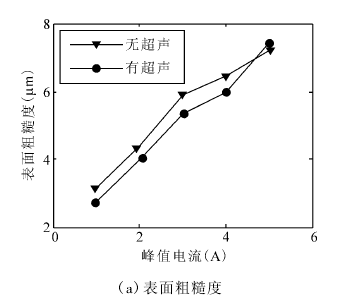

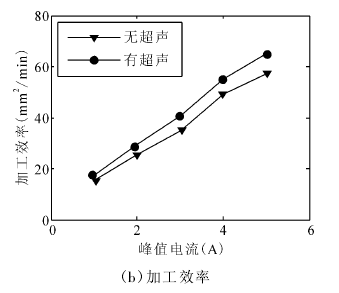

通过对比的方法,分别采用传统的电火花线切割加工和工件超声振动电火花线切割加工对 45 钢进行切割试验,试验过程中保持脉冲宽度 ti= 16μs、脉冲间隔 to= 96μs 不变,改变峰值电流 Ip,每种加工方式做 5 组试验。工件加载超声振动后,超声波在工作介质中产生大量的空化泡,空化泡在溃变过程中会产生大量的水射流和冲击波,有助于去除材料。而且超声产生的泵吸和涡流效应可以改善加工环境,超声的引入还可以增加电场强度、改善放电间隙状态。图 6为两种加工方法表面粗糙度和加工效率的对比图。由图可见,在电火花线切割加工工件上附加超声后,加工效率比传统电火花线切割提高了约 15% 。

图 6 两种加工方法表面粗糙度和加工效率的对比图

由于表面粗糙度受到电参数和超声参数的影响,能量与时间分配和超声的次级效应、空化作用等原因[7 - 10],与传统电火花线切割相比,大部分表面粗糙度减小了约 10% ,极个别出现增加现象。

4.结语

本文设计了一套将超声振动作用在电火花线切割工件上的超声振动电火花线切割复合加工装置,借助 ANSYS 软件对变幅杆、夹具和工件整体进行动力学研究。通过对比方法,分别采用工件超声振动电火花线切割复合加工和传统的电火花线切割加工对 45 钢进行切割试验。得到如下结论:( 1) 借助 ANSYS 软件对变幅杆、夹具和工件整体进行模态分析和谐响应分析,分析结果符合设计和试验要求。( 2) 与传统电火花线切割加工相比,工件超声振动电火花线切割复合加工提高了加工效率约15% 。(3) 与传统电火花线切割加工相比,工件超声振动电火花线切割复合加工减小了表面粗糙度约10% 。由于能量与时间分配的原因,个别出现增加现象。